SIDEFFECT – Développement du procédé de soudage dynamique par induction pour l’aéronautique

L’allègement des aéronefs représente un enjeu stratégique pour le secteur aéronautique fortement sollicité pour réduire son impact environnemental tout en maîtrisant ses coûts. Les composites thermoplastiques sont en ce sens un atout majeur pour substituer les matériaux métalliques. Ils offrent de réels avantages grâce à leurs qualités intrinsèques :

- Performances mécaniques

- Tenue aux agents chimiques

- Performances recyclabilité

- Perspective industrielle d’automatisation d’une gamme d’assemblage

Néanmoins le ratio coût/performance des opérations d’assemblage (calage, perçage, rivetage) des fuselages composites représentent un frein pour qu’elles soient aussi compétitives que les opérations d’assemblage des fuselages métalliques.

Le projet SIDEFFECT* cherche à répondre à cette problématique. C’est pourquoi EUROPE TECHNOLOGIES, fournisseur de solutions industrielles innovantes pour l’aéronautique, a collaboré au côté de l’IRT Jules Vernes et de ses différents partenaires pour développer un procédé d’assemblage automatisé sans perçage ni fixation pour augmenter les cadences de production et diminuer les coûts d’assemblage des fuselages en composite.

*acronyme de Soudage Induction Démonstrateur avec des EFFECTeurs

Ce projet est la suite logique du projet SOFUSIN* qui a permis d’acquérir les connaissances nécessaires sur le procédé de soudure par induction des éléments composites à matrice thermoplastique. Projet au cours duquel le procédé a été testé à une échelle préindustrielle pour la réalisation d’une maquette de panneau de fuselage.

* Soudure d’éléments de FUSage par INduction

SIDEFFECT

L’objectif du projet est de fabriquer au moyen d’un procédé automatisé de soudage par induction un démonstrateur de panneaux d’avion en prenant en compte le facteur coût/performance et en intégrant les parties à géométrie complexe de l’aéro-structure et intégrant la protection foudre. Ce projet a été réalisé au travers des missions suivantes :

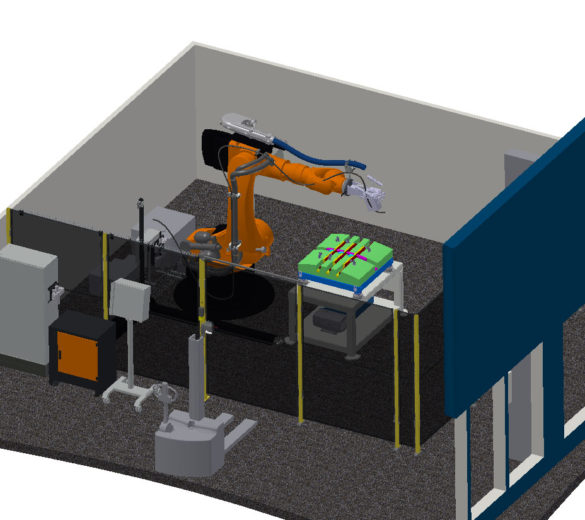

- Définition, conception et réalisation d’une cellule de soudage dynamique à l’échelle R&D et préindustrielle

- Définition des règles élémentaires de conception / moyens / procédés / produit

- Conception et réalisation des outillages d’assemblage de la maquette

- Démonstration du procédé sur une maquette représentative d’un panneau de fuselage autoraidi

- Établissement d’un premier niveau de modélisation électrothermique

- Analyse santé matière des pièces soudées

- Essais mécaniques des pièces soudés

Notre expertise

Participer au projet SIDEFFECT, a permis à Europe Technologies de compléter son savoir-faire pour les procédés de soudage (ultrasons, laser, rotation, lame chaude, infrarouge) grâce à l’identification des paramètres clés, la capitalisation du savoir concernant le contraintes et limites inhérentes à ce process ; et en démontrant notre capacité d’intégrateur de nouveau procédé.

Europe Technologies et ses marques SONIMAT, ORATECH et GEBE2 ont mis au profit du projet leur expertise et moyens respectifs : bureaux d’études (mécanique, automatisme), usinage composite et métallique, programmation, robotique et R&D.

Au cours de la conception et réalisation de la cellule robotisée R&D, ORATECH et SONIMAT ont conçu et fabriqué l’effecteur de soudage visant à chauffer les pièces à assembler puis les presser l’une contre l’autre.

ORATECH a conçu et fabriqué un outillage d’assemblage.

GEBE2, SONIMAT et le centre technique ont développé, installé et mis au point l’automatisme et la programmation de la cellule.

Cette approche industrielle intégrée nous permet de proposer à nos clients des solutions de soudage clef en main adaptées à leur besoin.

Le procédé de soudage par induction

Comment ça fonctionne ?

Le procédé de soudure par induction consiste à chauffer et fusionner l’interface des pièces à assembler en utilisant un champ électromagnétique. Les courants créés par ce champ magnétique dans les fibres de carbone des pièces génèrent une montée en température de celles-ci jusqu’au point de fusion. Enfin en y appliquant simultanément une pression afin de créer un contact intime et un refroidissement contrôlé, les deux pièces se soudent entre-elles.

Les avantages

• Faible consommation électrique

• Aucun apport de matière (soudure sans encrassement de l’outillage)

• Faible maintenance

• Rapidité de soudage

• Précision de soudage Réduction de la surface de la partie traitée par la chaleur

• Soudage des zones difficiles d’accès

• Automatisation du processus de soudage (mise en œuvre facile, processus répétitif)

PARTENAIRES DU PROJETS